為什麼產品開發團隊總在壓鑄階段碰壁?

身為產品開發負責人或設計工程師,您是否遇過這些情況:

- 設計變更:設計圖明明沒問題,送到壓鑄廠後卻被告知這個結構做不出來或良率會很低?

- 品質不穩:樣品完美,量產後卻頻繁出現氣孔、冷隔、縮孔等缺陷?

- 成本超支:每次修模都是一筆不小的成本,專案時程一再延誤?

這些問題的根源,往往來自對金屬液流動行為的認識不足。壓鑄不是單純的把金屬倒進模具,而是一場高速、高壓、高溫下的流體力學競賽。

理解金屬熔湯如何流動、如何填充、如何凝固,是避開開發陷阱、降低試錯成本的關鍵。

壓鑄的本質:在毫秒內完成的精密填充

壓鑄製程可以拆解為三個連續階段,每個階段都直接影響最終產品品質:

1. 填充階段

- 時間範圍:0.01-0.1秒

- 行為:金屬液以 10-100 m/s 的高速注入模穴

- 關鍵挑戰:避免捲氣、確保流動前鋒平穩

2. 增壓階段

- 行為:壓力提升至 500-1500 bar

- 目的:補償金屬凝固收縮

- 關鍵挑戰:壓力能否有效傳遞至最後凝固區域

3. 凝固階段

- 行為:金屬從液態轉為固態

- 目的:決定組織結構與機械性質

- 關鍵挑戰:控制冷卻速率、避免內部缺陷

影響壓鑄成敗:金屬液流動的四大物理特性

1. 黏度與溫度的競爭關係

金屬熔湯的黏度決定流動性。以鋁合金 ADC12 為例:

- 在 660°C(剛熔化):黏度約 1.3 mPa·s

- 在 700°C(過熱 40°C):黏度降至約 1.1 mPa·s

開發者痛點:溫度過低會導致薄壁區域填充不滿 (欠鑄),但溫度過高又會加劇模具黏著磨耗。最佳溫度窗口通常只有 30-50°C 的範圍。

2. 紊流導致的氣體捲入

在高速注射下,金屬液容易產生紊流(雷諾數 Re > 2000),造成:

- 空氣被捲入金屬液內部形成氣孔

- 氧化夾雜物增加

- 表面粗糙度惡化

關鍵數據:當注射速度超過 40 m/s 時,氣孔缺陷率可能增加 30-50%。

3. 凝固潛熱的釋放時機

金屬從液態轉為固態時會釋放大量潛熱(鋁合金約 389 kJ/kg)。這些熱量必須快速由模具帶走,否則會造成:

- 局部過熱導致晶粒粗大

- 冷卻不均形成內應力

- 後凝固區域產生縮孔

4. 壓力傳遞的路徑依賴性

增壓階段的壓力能否有效作用在需要補縮的區域,取決於:

- 澆道系統的阻力:每個轉折、變徑都會損失壓力

- 凝固前鋒的位置:若進料路徑提早凝固,壓力就無法傳遞

- 肉厚差異:厚薄交界處容易形成壓力梯度

實務經驗:若壓力損失超過 40%,厚壁區域的縮孔率可能上升 2-3 倍。

壓鑄設計必懂:流動與成形的五大關鍵原理

原理一:最小阻力路徑優先

金屬液總是選擇阻力最小的路徑流動。這意味著:

- 薄壁區先填滿:肉厚 2mm 的區域會比 5mm 的區域更快填滿(若壓力足夠)。

- 寬闊處流速慢:截面積突然擴大時,流速驟降、容易冷卻。

- 設計建議:避免極端的肉厚變化(變化比應小於 1:3),並利用溢流槽引導最後填充位置。

原理二:冷金屬層效應

金屬液接觸模具瞬間,表面會形成 0.1-0.3mm 的快速凝固層。這會造成:

- 有效流道變窄:實際可流動的截面積減少。

- 流動阻力增加:後續金屬液必須克服更大摩擦力。

- 冷隔缺陷風險:兩股流動前鋒若帶著冷卻層相遇,無法良好熔合。

量化影響:在薄壁產品(1.5mm 以下)中,冷金屬層可能佔據流道 20-30% 的截面積。

原理三:凝固收縮的補償窗口

金屬凝固時的體積收縮率(鋁合金約 6-7%)。要成功補縮,必須滿足:

- 時間條件:增壓時該區域仍為液態或半固態

- 路徑條件:進料通道未提早凝固

- 壓力條件:增壓力足以克服流動阻力

失敗案例:若厚壁區的進料通道肉厚不足,可能在增壓前就已凝固,導致無法補縮而產生縮孔。

原理四:熱節效應與縮孔位置

熱節是指肉厚較大、冷卻較慢的區域。這些位置會最後凝固,需要最多的補縮料,也最容易產生縮孔。

縮孔預測規則:

- 肉厚最大處

- 多條肋條交匯處

- 遠離澆口的厚壁區

原理五:流動長度與肉厚比

金屬液的流動能力可用流動長度/肉厚比值評估:

- 鋁合金 (ADC12):比值應 < 150

- 鋅合金 (ZA-8):比值應 < 200

- 鎂合金 (AZ91D):比值應 < 120

實務應用:若產品流動距離 300mm,鋁合金肉厚至少需要 2mm 才能確保填滿。

實戰應用:從壓鑄 DFM 到缺陷溯源

1. 給設計工程師的 DFM 檢查清單

在 3D 設計階段就導入 DFM觀念:

- ✓ 肉厚均勻性

- 全產品肉厚變化控制在 ±30% 以內

- 避免孤立的厚肉區

- 從澆口到末端肉厚應漸減

- ✓ 拔模角與圓角

- 拔模角至少 1°-3°(深腔需更大)

- 所有內角 R≥0.5mm(避免應力集中與流動阻滯)

- ✓ 肋條設計

- 肋條厚度為相連壁厚的 50-70%

- 避免多條肋在同點交匯

2. 給專案管理者的風險評估

高風險特徵識別:

- 流動長度/肉厚比 > 100

- 肉厚變化超過 3 倍

- 大面積薄壁(<1.5mm 且面積 > 100cm²)

- 深腔結構(深度/開口直徑 > 2)

建議行動:提前與壓鑄廠進行 DFM 審查,並預留模流分析的時間與預算。

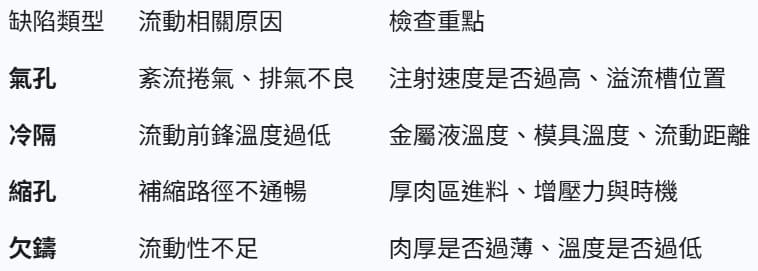

3. 給品質工程師的缺陷溯源

壓鑄的數位模流分析

模流分析軟體的價值

現代 CAE 軟體(如 ProCAST、FLOW-3D、AnyCasting)可以模擬:

- 填充過程:預測流動路徑、速度分佈

- 溫度場:識別過熱區與冷點

- 縮孔傾向:標示高風險區域

- 氣孔分布:評估捲氣機率

投資效益:

- 減少試模次數:平均可省 2-3 次修模

- 縮短開發週期:提前 2-4 週發現問題

- 降低報廢率:量產初期良率可提升 10-20%

何時該投入模流分析?

- 高建議情況:新產品開發(複雜結構)、肉厚差異大、品質要求極高(如安全件)、預計產量大。

- 可暫緩情況:簡單幾何形狀、已有類似產品經驗、開發時程極緊迫(但風險較高)。

實戰案例:電動工具外殼的流動優化

- 原始設計問題:肉厚 1.5mm 至 5mm(螺絲柱),流動距離 420mm。初期良率僅 65%。

- 主要缺陷:螺絲柱縮孔、薄壁區冷隔。

- 流動分析發現:薄壁區 L/t 比達 280(遠超建議值 150);螺絲柱成熱節孤島,無法補縮。

- 優化方案:

- 調整澆口:改為中央進澆,縮短最長流動距離。

- 漸變肉厚:薄壁區增厚至 2mm,螺絲柱根部設計加厚過渡區。

- 增加溢流:在冷隔好發處設置溢流槽。

- 設計補縮通道:確保螺絲柱在增壓時仍暢通。

- 優化成果:良率提升至 92%,縮孔與冷隔缺陷幾乎消除。

成本 vs. 品質:壓鑄設計的平衡策略

過度設計的隱藏成本

盲目追求零缺陷可能造成:

- 材料成本增加:肉厚過大、重量上升

- 模具成本飆升:結構過於複雜、維護困難

- 製程窗口過窄:對參數變動敏感、良率不穩

務實的品質策略

- 依功能分級:結構件可接受小氣孔,外觀件需高表面品質。

- 設定合理標準:例如「氣孔直徑<2mm 且數量<5個/件」而非「完全無氣孔」。

- 預留後處理空間:CNC 加工面可放寬壓鑄精度要求。

跨部門協作:建立設計與製造的共同語言

設計 vs. 製造的常見衝突

- 場景一:這個肉厚太薄了

- 設計思維:輕量化、節省材料。

- 製造現實:流動性不足、容易欠鑄。

- 解決方案:進行流動性測試模,用數據決定最小可行肉厚。

- 場景二:螺絲柱為什麼一直有縮孔?

- 設計思維:按強度需求設計柱徑。

- 製造現實:熱節無法有效補縮。

- 解決方案:在柱根部設計補縮通道,或改為壓入式螺母。

建立共同語言

開發團隊應建立:

- 流動性指標(如 L/t 比)

- 縮孔風險等級(用顏色標示高風險區)

- 製程能力範圍

從試錯到預測的思維轉變

理解金屬液流動與成形原理,不是為了讓產品開發人員都變成壓鑄專家,而是要建立可預測性:

- 在設計階段就能判斷這樣設計能不能做

- 遇到缺陷時能快速定位問題出在哪個環節

- 與供應商溝通時能用同一套邏輯討論如何改善

您的下一步行動建議

- 盤點現有產品:檢視是否有高風險特徵。

- 建立 DFM 檢查表:將流動原理轉化為設計規範。

- 投資必要工具:評估是否需要模流分析軟體。

- 強化協作機制:讓設計、品質、採購、供應商能有效對話。

壓鑄成型的品質,從設計圖的第一條線就已經開始決定。

壓鑄成型常見問題 (FAQ)

Q1:什麼是壓鑄?

A1:壓鑄是一種金屬成型技術,將熔融的金屬(如鋁合金、鋅合金)在高壓下高速注入精密模具中,冷卻凝固後形成所需形狀的零件。它適合大量生產結構複雜、精度要求高的產品。

Q2:壓鑄最常見的缺陷有哪些?

A2:最常見的缺陷包括:縮孔(因體積收縮補縮不足)、氣孔(因捲氣或排氣不良)、冷隔(兩股金屬流熔合不良)、欠鑄(填充不滿)、毛邊(金屬溢出)等。

Q3:模流分析一定要做嗎?

A3:不是強制,但強烈建議。對於新產品、複雜結構或高品質要求的零件,模流分析能 在開模前預測填充模式、縮孔位置等潛在問題,大幅減少試模與修模次數,降低整體開發成本與風險。

Q4:如何避免壓鑄縮孔?

A4:避免縮孔的關鍵在於補縮。

設計上應:

- 肉厚均勻:避免局部過厚的熱節。

- 漸進凝固:讓產品從遠端向澆口方向漸次凝固。

- 補縮通道:確保澆口和流道在增壓時仍未凝固,能將壓力傳遞至厚壁區。

- 參數優化:足夠的增壓壓力與時間。